ベネルクス

イギリス

インド

スロバキア語

アメリカ

ベネルクス

イギリス

インド

スロバキア語

アメリカ

多層プロセスの信頼性と組み合わされた高いエンジニアリング能力は、Witzenmannが代表するスキルの1つです。多くの分野において、長期の機能性と経済性を持ち合わせた製品を提供する開発パートナーです。

薄肉管は様々な工程を経てベローズやホースなどの製品となります。一見するとシンプルに見えますが高度なプロセスの精度と職人技術が必要とされます。機械加工やハイドロ成型プロセスに加えて、たとえばエンジン周辺パイプで使用されるようなパイプ曲げ技術にも優れています。

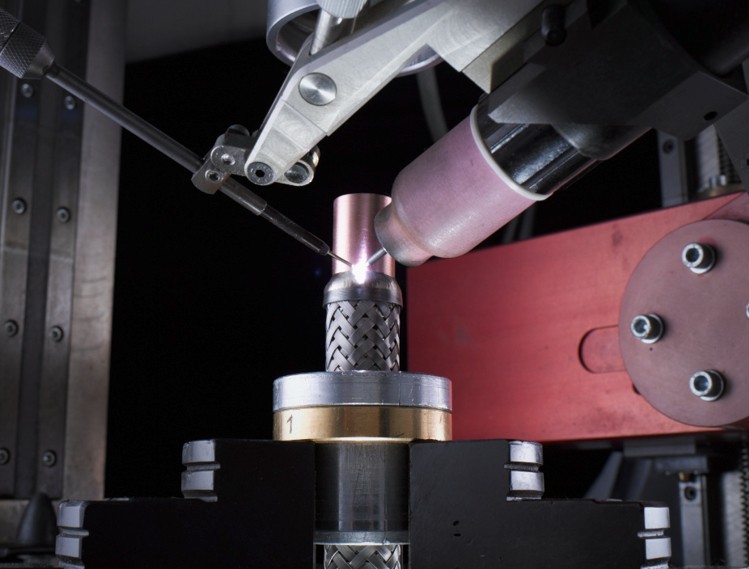

様々な分野のお客様の要件に基づいて、多数の溶接資格や高度な技術を持つ溶接工、および必要とされる溶接認証を有しています。適用される技術の範囲は、アーク溶接、レーザー溶接、抵抗溶接から、ろう付けや磁気成形による接合まで多岐に及びます。

腐食性能評価など材料の基礎研究に加えて、市場回収品の損傷調査や材料試験も行っています。得られた情報は特定の用途、およびお客様の要件に合わせて材料選定をする重要な判断材料となります。成形や溶接接合技術においては、高合金ステンレスやタンタル、チタン、銅などさまざまな材料に対応しています。

製品開発においては、ブレインストーミングや集中した基礎研究から独自開発の設計ソフトや解析ソフトなどのさまざまな開発段階が相互にリンクしています。少量または大量の量産を行う前に、試作や検証試験を実施します。こういった開発過程がお客様毎の要件に迅速に対応し、新しい高品質の製品を実現する為の基盤となります。

製品テストを実施し、厳しい条件化でも製品が耐用年数と強度を確実に達成する事を検証しています。テクノロジーリーダーとして、圧力脈動、振動、負荷サイクルなどお客様の使用条件化で発生する負荷レベルを再現する、業界で最高水準の試験設備を有しています。

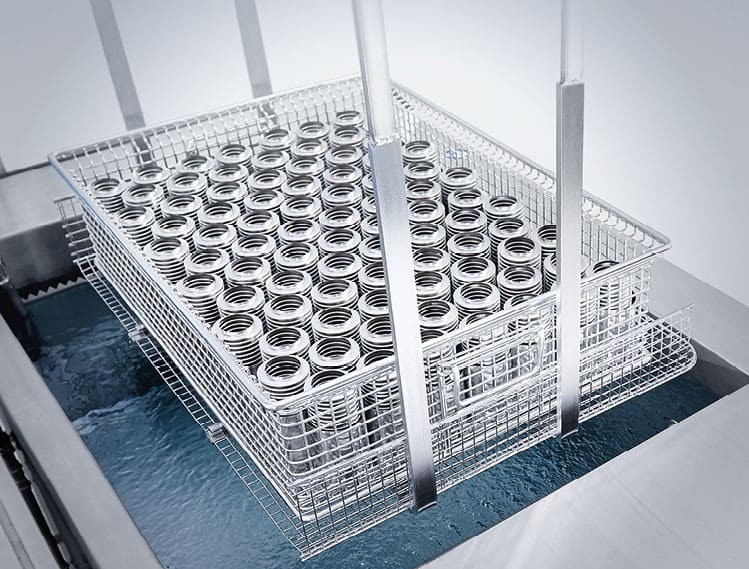

製品の清浄度(クレンリネス)に対して高い要求を持つお客様に応える為に、粒子や潤滑油の残留物に関してプロセスチェーン全体を最適化しています。当社のクリーンルームでは最高の清浄度を持つ製品が製造されています。さらにご要望に応じてお客様の要件に沿って清浄度を管理し、自社研究室で部品の清浄度分析を実施する事が可能です。収集されたデータ及び経験はデータベースに記録、評価されています。

製品、用途、数量に応じて様々な工程や手順が使用されています。柔軟な生産に対応できる個別生産システムや、完全自動化された大量生産システムに対応する為の金型や製造設備は、当社のエンジニアにより自社設計され、製造及び保守を行っています。

製品に関するお問い合わせや技術的なご質問、見積依頼や価格に関するご質問は、下記のフォームよりお問い合わせください。

お問い合わせいただいた内容を確認の後、担当者よりご連絡を差し上げます。